防爆扳手的成型结构分析说明

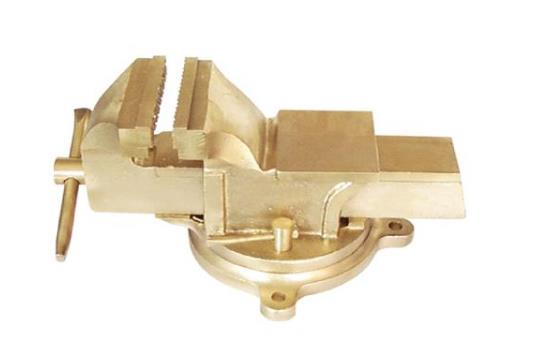

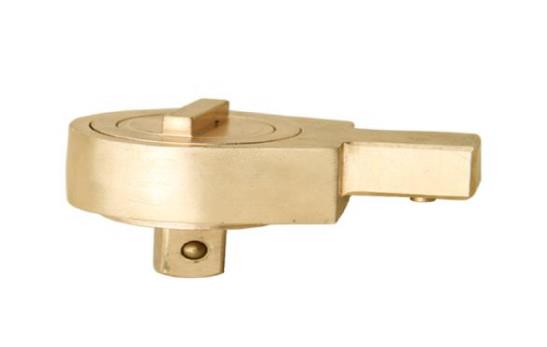

防爆扳手作为在易燃易爆环境中使用的重要工具,其性能重要。这类扳手通过特别的成型结构设计,避免了在使用过程中因摩擦、撞击产生火花,从而降低了爆炸事故的风险。深入了解防爆扳手的成型结构,对于确定其使用稳定、提升产品质量具有重要意义。

一、防爆扳手的材质选择

铜合金的应用

防爆扳手通常采用铜合金材质制造,这是由其特别的物理和化学性质决定的。以铍青铜和铝青铜为代表的铜合金,不仅具备良好的机械性能,如强度、硬度和韧性,能够达到扳手在使用过程中的各种力学要求,还具有优良的防爆性能。铜合金在与其他金属或硬物摩擦、撞击时,其自身的硬度和韧性能够吸收能量,减少火花的产生。与普通钢铁材质相比,铜合金的导热性良好,能够将摩擦产生的热量散发出去,降低局部温度,进一步降低产生火花的可能性。

二、防爆扳手的结构设计

头部结构

开口设计:防爆扳手的头部通常有多种开口设计,以适应不同规格的螺母和螺栓。常见的有单头开口、双头开口和梅花形开口等。开口的尺寸精度重要,需要与螺母或螺栓的尺寸紧密匹配,在使用过程中扳手与工件之间有良好的接触,减少打滑现象。打滑不仅会降低工作速率,还可能因瞬间的冲击力导致火花产生。因此,在制造过程中,对开口尺寸的精度控制要求高,通常通过细致模具和的加工工艺来确定。

受力结构优化:为了确定在拧紧或松开螺母、螺栓时,扳手头部能够承受大的扭矩而不发生变形或损坏,头部的受力结构经过了细心优化。例如,在开口部位增加增加筋或采用加厚设计,提升头部的强度和刚性。这种设计不仅能分散扭矩,防止扳手在使用过程中因局部受力过大而变形,还能延长扳手的使用寿命。

柄部结构

长度与直径的正确选择:防爆扳手的柄部长度和直径对其使用性能和稳定性有着重要影响。柄部长度根据实际使用需求进行设计,较长的柄部可以提供愈大的力臂,从而在操作时愈加省力。然而,柄部过长也会影响操作的灵活性,增加碰撞其他物体的风险。因此,在设计时需要综合考虑使用场景和操作要求,选择适当的柄部长度。柄部直径则需根据扳手的整体强度要求进行确定,在承受大扭矩时不会发生断裂。

不滑设计:为了提升操作人员握持的稳定性,防止在使用过程中扳手滑落,柄部通常采用不滑设计。常见的不滑方式包括在柄部表面加工滚花、采用橡胶或塑料材质的手柄套等。滚花设计通过在柄部表面形成微小的凸起,增加与手部的摩擦力;手柄套则利用橡胶或塑料的弹性和不滑性能,提供良好的握持手感和稳定性。

三、成型工艺对结构的影响

锻造工艺

提升材料性能:锻造是防爆扳手常用的成型工艺之一。通过锻造,铜合金材料在高温下经受压力变形,其内部的组织结构得优化,晶粒愈加细化,从而提升了材料的强度、韧性和性。与铸造工艺相比,锻造工艺生产的扳手具有愈高的密度和良好的机械性能,能够承受愈大的外力而不发生损坏。

确定结构精度:在锻造过程中,通过使用细致模具,可以准确控制扳手的形状和尺寸,确定头部和柄部的结构精度。这不少有助于提升扳手与工件的配合精度,还能减少因尺寸偏差导致的稳定隐患。同时,锻造工艺还能使扳手表面愈加光滑,减少表面缺陷,降低在使用过程中产生火花的可能性。

机械加工工艺

尺寸精度的进一步提升:锻造后的扳手毛坯需要经过机械加工进一步提升尺寸精度和表面质量。机械加工工艺包括车削、铣削、钻孔等,通过这些工艺,可以对扳手的开口尺寸、柄部直径等关键尺寸进行准确加工,确定扳手的各项性能符合设计要求。

表面处理:机械加工完成后,对扳手进行表面处理,如抛光、钝化等。抛光处理可以使扳手表面愈加光滑,减少表面粗糙度,降低摩擦系数,从而减少火花的产生。钝化处理则可以在扳手表面形成一层致密的保护膜,提升其蚀性能,延长扳手的使用寿命。

防爆扳手的成型结构是多种因素综合作用的结果,从材质选择到结构设计,再到成型工艺的运用,各个环节都紧密相连,共同确定了扳手的防爆性能和使用稳定。在实际生产和使用过程中,深入了解和严格遵循这些设计和制造要求,对于充足发挥防爆扳手的作用,确定易燃易爆环境下的作业稳定具有重要意义。

防爆扳手的成型结构分析说明由中泊集团编辑整理。

动态分类

DYNAMIC CATEGORY热门产品

PRODUCT