钢制特种工具的工作原理和设计应用

钢制特种工具是现代工业制造、机械加工、建筑施工以及特种作业中重要的重要装备。与普通工具相比,这类工具通常采用合金钢或特别热处理工艺制造,以适应端工况,如高负荷、高温、腐蚀性环境或细致装配需求。其设计和应用不仅涉及材料、力学分析,还需要结合具体行业的使用场景进行优化。

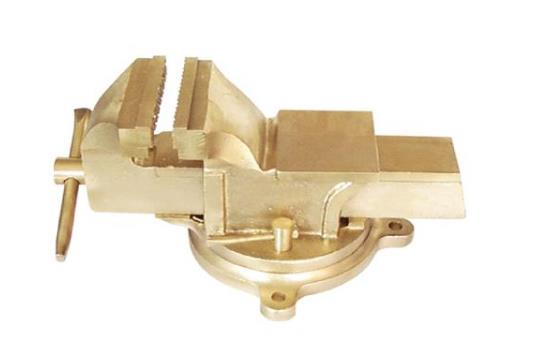

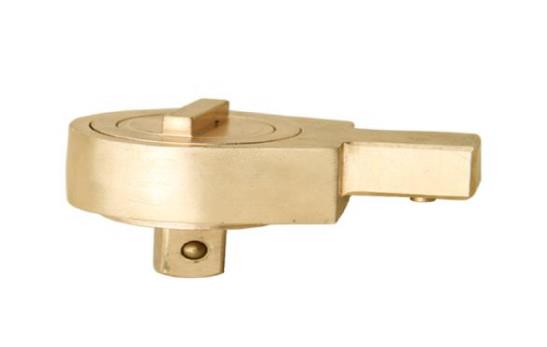

钢制特种工具的核心工作原理在于利用钢材的、性和韧性,实现对目标物体的速率不错加工、紧固或拆卸。例如,特种扳手采用高扭矩设计,能够在狭小空间内施加愈大的力矩,而不会因材料疲劳而断裂;液压拆装工具则利用钢材的刚性,配合液压系统实现重型机械部件的无损分离。在冲击类工具(如凿岩钎、破拆锤)中,钢材的硬度和抗冲击性决定了工具的使用寿命和作业速率。这些工具通常采用动态载荷分析,在反复冲击下不会发生脆性断裂。此外,某些特种工具(如防爆扳手、无火花工具)还通过特别的合金多个地区和表面处理,使其在易燃易爆环境中稳定使用,避免因摩擦或撞击产生火花。

材料的选择是钢制特种工具设计的关键环节。普通碳钢虽然成本较低,但在高负荷或腐蚀环境下容易磨损或断裂,因此大多数特种工具采用合金钢,如铬钼钢(Cr-Mo)、钢(HSS)或工具钢(如D2、H13)。这些材料经过淬火、回火、渗碳等热处理工艺后,能够明显提硬度不错、性和不怕乏性能。例如,用于石油钻井的冲击钻头通常采用钨钢镶嵌技术,以应对端的磨蚀环境;而航天装配工具则可能采用沉淀硬化不锈钢(如17-4PH),在确定强度的同时兼具不易腐蚀性。近年来,粉末冶金和3D打印技术的应用进一步拓展了特种工具的材料可能性,使得复杂结构的一体化制造成为现实,如多孔结构减重工具或梯度材料刀具,在保持刚性的同时降低整体重量。

结构设计是钢制特种工具区别于普通工具的另一重要特征。由于特种工具往往需要在端条件下工作,其几何形状、受力分布和连接方式均需经过准确计算和仿真优化。例如,重型套筒扳手的壁厚并非均匀分布,而是在应力集中区域进行局部增加,以避免应力集中导致的断裂。同样,特种钳类工具(如电缆剪、钢筋切断钳)采用杠杆放大原理,通过优化支点位置和刀口角度,使得人力操作能够产生足够的剪切力。在自动化装配工具中,如机器人用夹具或伺服拧紧枪,结构设计还需考虑动态平衡和振动控制,以确定精度不错作业。此外,模块化设计在特种工具中的应用也日益普遍,例如可替换刀头的拆除工具或多功能组合扳手,既提升了工具的适应性,又降低了用户的采购和维护成本。

钢制特种工具的应用区域为普遍,几乎涵盖所有重工业和精度不错制造业。在汽车制造和维修行业,特种扭矩扳手和轴承拆装工具了发动机和传动系统的精度不错装配;在石油和自然气开采中,防硫钻杆工具和高压阀门维修设备能够不怕受酸性环境和端压力;在电力系统维护中,绝缘扳手和带电作业工具确定了操作人员的稳定。建筑行业则依赖重型破拆工具(如液压镐、钢筋切割器)进行混凝土结构和钢构件的拆除。此外,军事和航空航天区域对特种工具的要求愈为严苛,例如钛合金用工具(避免不同金属接触导致的电化学腐蚀)或超低温环境工具(如液氮设备维修器械),均需要定制化的材料和结构设计。

随着智能制造和绿色工业的发展,钢制特种工具也在不断演进。一方面,智能化工具(如数字扭矩扳手、自动检测螺丝刀)通过传感器和物联网技术实现作业数据的实时监控,提升工艺一致性;另一方面,材料和表面处理技术(如无铬镀层、激光)减少了工具制造和使用过程中的环境污染。未来,随着新材料(如金属基复合材料、形状记忆合金)和制造技术(如较细致加工、纳米涂层)的成熟,钢制特种工具的性能和应用范围还将进一步扩展。

钢制特种工具的设计和应用是一个多学科交叉的区域,其发展既依赖于材料的进步,也离不开工程实践的积累。从守旧的手动工具到现代智能化设备,特种工具始终在推动工业技术的革新。

钢制特种工具的工作原理和设计应用由中泊集团编辑整理。

动态分类

DYNAMIC CATEGORY热门产品

PRODUCT