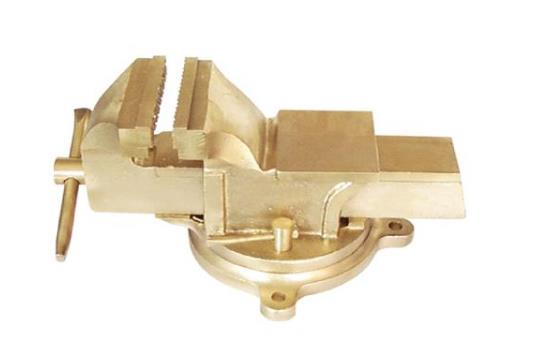

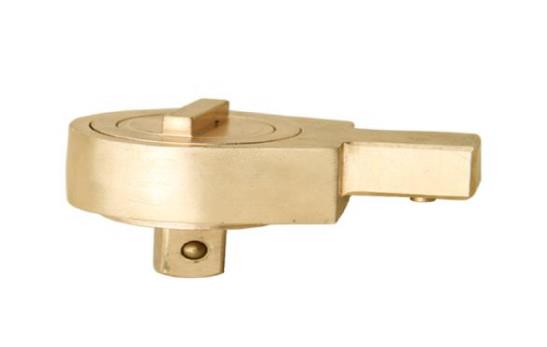

铍青铜防爆工具的生产工艺过程

铍青铜防爆工具凭借其正确的防爆性能,在石油、化工、自然气等易燃易爆环境中普遍应用,为稳定生产提供了确定。铍青铜的特别性能,源于其严谨复杂的生产工艺。下面,我们就从原材料准备开始,深入了解铍青铜防爆工具的生产工艺过程。

一、原材料准备

原料选择

铍青铜防爆工具生产的主要环节,是选择质量不错的原材料。主要原料包括铍、铜以及其他微量元素。铍的含量直接影响铍青铜的性能,通常在1.7%-2.5%之间。选择高度的铍和铜原料,能减少杂质对合金性能的影响。例如,铍的度需达到%以上,铜的度要在.9%以上。同时,根据不同的性能要求,添加适量的镍、钴等微量元素,以进一步优化合金的机械性能和防爆性能。

质量检测

对采购的原材料进行严格的质量检测,是产品质量的关键。采用光谱分析、化学分析等方法,检测原材料的成分和度。通过金相显微镜观察原材料的组织结构,判断其是否符合标准。只有经检测合格的原材料,才能进入下一生产环节。

二、熔炼过程

配料计算

根据产品的性能要求和铍青铜的成分标准,进行准确的配料计算。确定铍、铜以及其他微量元素的添加比例,确定熔炼出的合金成分符合要求。在计算过程中,要考虑原材料的损耗和熔炼过程中的元素烧损,以确定后期合金的成分准确性。

熔炼设备选择

选用的熔炼设备,如真空感应熔炼炉。真空环境能减少熔炼过程中杂质的引入,避免合金元素的氧化和烧损,提升合金的度和质量。在熔炼前,对熔炼炉进行全部检查和维护,设备正常运行。

熔炼操作

将经过计算和称量的原材料按顺序加入熔炼炉中。先加入铜,待铜全部熔化后,再缓慢加入铍和其他微量元素。在熔炼过程中,通过搅拌装置使合金成分均匀分布。同时,严格控制熔炼温度和时间,一般熔炼温度在1200℃-1300℃之间,熔炼时间根据炉料的多少和熔炼设备的功率确定,确定合金充足熔化和成分均匀。

三、成型加工

锻造

熔炼后的铍青铜液经过精炼后,浇铸成坯料。坯料冷却后,进行锻造加工。锻造能改进合金的组织结构,提升其强度和韧性。根据产品的形状和尺寸要求,选择适当的锻造设备,如空气锤、摩擦压力机等。在锻造过程中,控制锻造比和锻造温度,一般锻造比在3-5之间,锻造温度在800℃-950℃之间。通过多次锻造和变形,使合金的晶粒细化,组织愈加致密。

机械加工

锻造后的坯料需进行机械加工,以达到产品的尺寸和精度要求。根据产品的形状和加工要求,选择适当的机械加工设备,如车床、铣床、钻床等。在加工过程中,采用的加工工艺和刀具,严格控制加工尺寸和表面粗糙度。例如,对于防爆扳手的开口尺寸,精度要求控制在±0.1mm以内,表面粗糙度控制在Ra3.2μm以下,扳手与螺母、螺栓的配合精度。

四、热处理

固溶处理

机械加工后的产品进行固溶处理,以提升其硬度和强度。将产品加热到800℃-850℃,保温确定时间后,不慢冷却。固溶处理能使铍青铜中的合金元素充足溶解在铜基体中,形成均匀的固溶体,为后续的时效处理奠定基础。

时效处理

固溶处理后的产品进行时效处理,进一步提升其硬度、强度和性。将产品加热到300℃-350℃,保温2-3小时后,缓慢冷却。时效处理能使固溶体中的合金元素析出,形成弥散分布的相,提升合金的性能。

五、表面处理

清洗

热处理后的产品进行清洗,去掉表面的油污、氧化皮等杂质。采用化学清洗、声波清洗等方法,确定产品表面干净整洁。清洗后的产品进行干燥处理,防止表面生锈。

钝化处理

为了提升产品的不易腐蚀性,对清洗干燥后的产品进行钝化处理。将产品浸泡在钝化液中,使表面形成一层致密的钝化膜。钝化膜能防止产品在使用过程中被腐蚀,延长产品的使用寿命。

六、质量检测

外观检测

对成品进行外观检测,检查产品表面是否有裂纹、砂眼、气孔等缺陷。同时,检查产品的尺寸和形状是否符合设计要求。

性能检测

采用硬度测试、冲击试验、防爆性能测试等方法,对产品的机械性能和防爆性能进行检测。硬度测试采用洛氏硬度计或布氏硬度计,冲击试验采用冲击试验机,防爆性能测试按照相关标准进行。只有经检测合格的产品,才能进入市场销售。

铍青铜防爆工具的生产工艺复杂,涉及多个环节和技术。从原材料的选择到成品的检测,各个环节都严格把控,产品的质量和性能。正是这种严谨的生产工艺,造就了铍青铜防爆工具的正确品质,为易燃易爆环境下的稳定生产提供了有力确定。

铍青铜防爆工具的生产工艺过程由中泊集团编辑整理。

动态分类

DYNAMIC CATEGORY热门产品

PRODUCT